No contexto do aumento da automação, garantindo a estabilidade da operação e a conveniência de manutenção de máquina de desidratação de lodo de parafuso em espiral é a chave para melhorar a eficiência do equipamento, reduzir os custos operacionais e reduzir o tempo de inatividade. A seguir, são apresentadas estratégias e medidas específicas para atingir esse objetivo:

1. Monitoramento inteligente e diagnóstico de falhas

Instale sensores inteligentes: instale sensores inteligentes nas principais partes da máquina de desidratação (como motores, parafusos, telas, sistemas de pressão etc.) para monitorar o status da operação do equipamento em tempo real, incluindo parâmetros como temperatura, pressão, vibração e corrente.

Análise de dados e sistema de alerta precoce: Usando a tecnologia Industrial Internet of Things (IIOT), os dados coletados pelo sensor são transmitidos ao sistema de controle central. Através de algoritmos de análise de big data e aprendizado de máquina, o status de operação do equipamento é analisado em tempo real, as falhas potenciais são previstas com antecedência e os avisos precoces são emitidos.

Monitoramento e diagnóstico remotos: através do sistema de monitoramento remoto, os operadores podem visualizar o status de operação do equipamento em tempo real na sala de controle ou através de dispositivos móveis, detectar anormalidades no tempo e executar o diagnóstico remoto e reduzir a frequência de inspeções no local.

2. Otimização do sistema de controle de automação

Lógica de controle de automação: otimize a lógica de controle de automação para garantir que o equipamento possa operar de forma estável sob diferentes condições de trabalho. Por exemplo, a velocidade do parafuso, a pressão e a dose de floculante são ajustadas automaticamente de acordo com o conteúdo sólido e a taxa de fluxo do lodo para evitar a sobrecarga do equipamento ou a operação instável devido a alterações nas condições de trabalho.

Design redundante: o design redundante é adotado em componentes -chave (como motores e sistemas de controle). Quando um componente falha, o componente sobressalente pode ser iniciado imediatamente para garantir a operação contínua do equipamento.

Função de ajuste adaptativo: desenvolva função de ajuste adaptativo para que o equipamento possa ajustar automaticamente os parâmetros operacionais de acordo com os dados de monitoramento em tempo real para se adaptar às mudanças nas características do lodo e reduzir a intervenção manual.

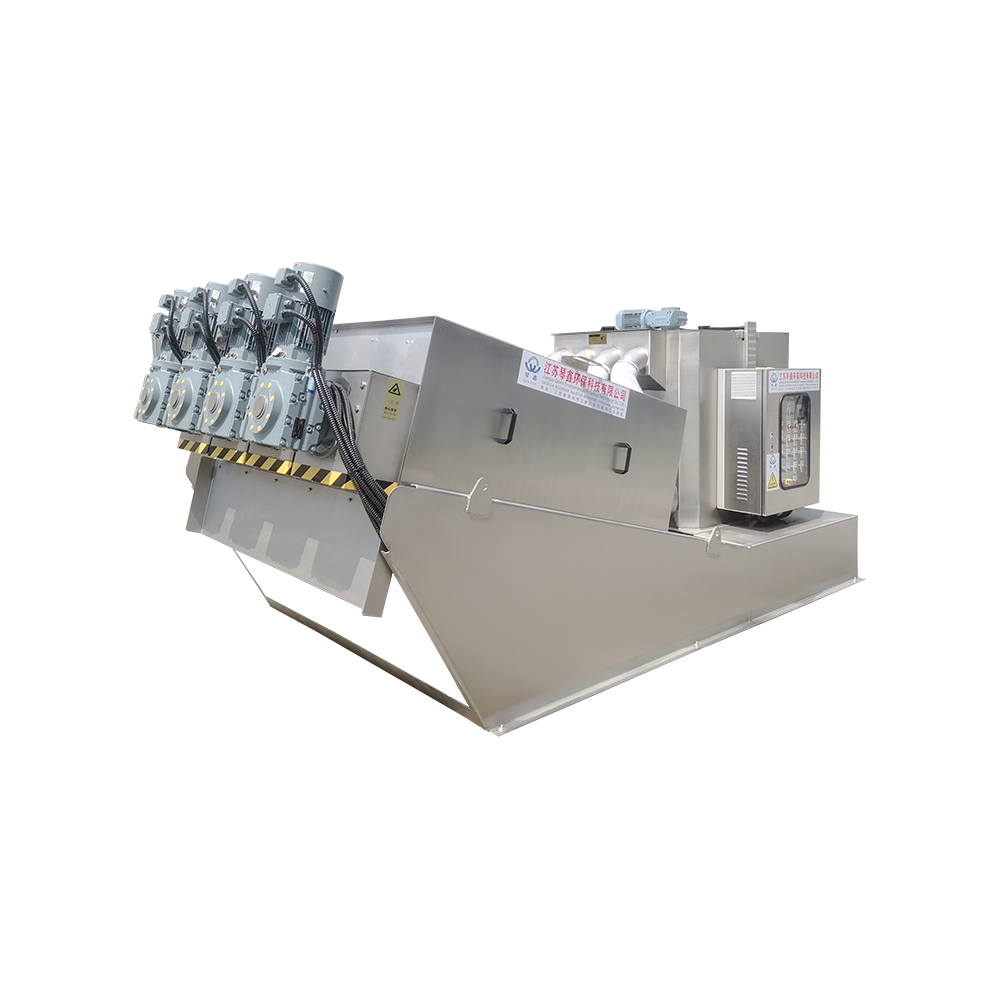

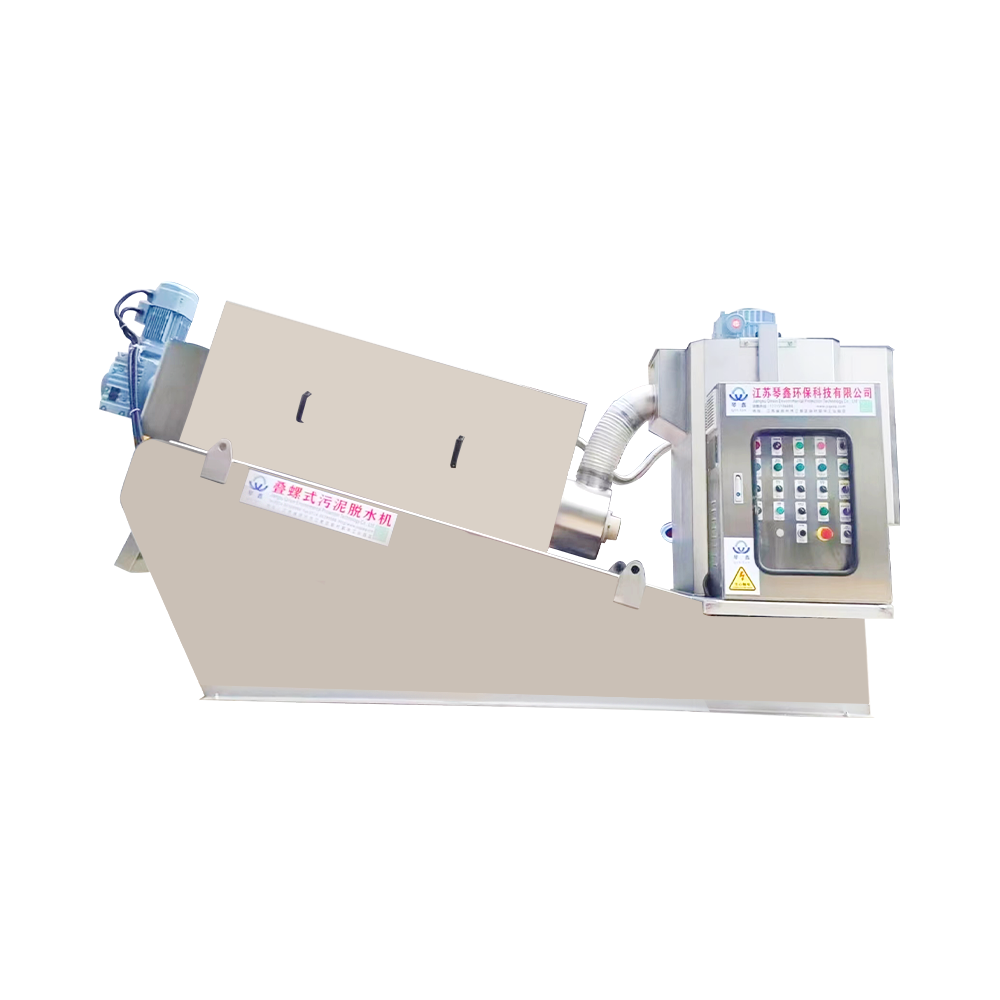

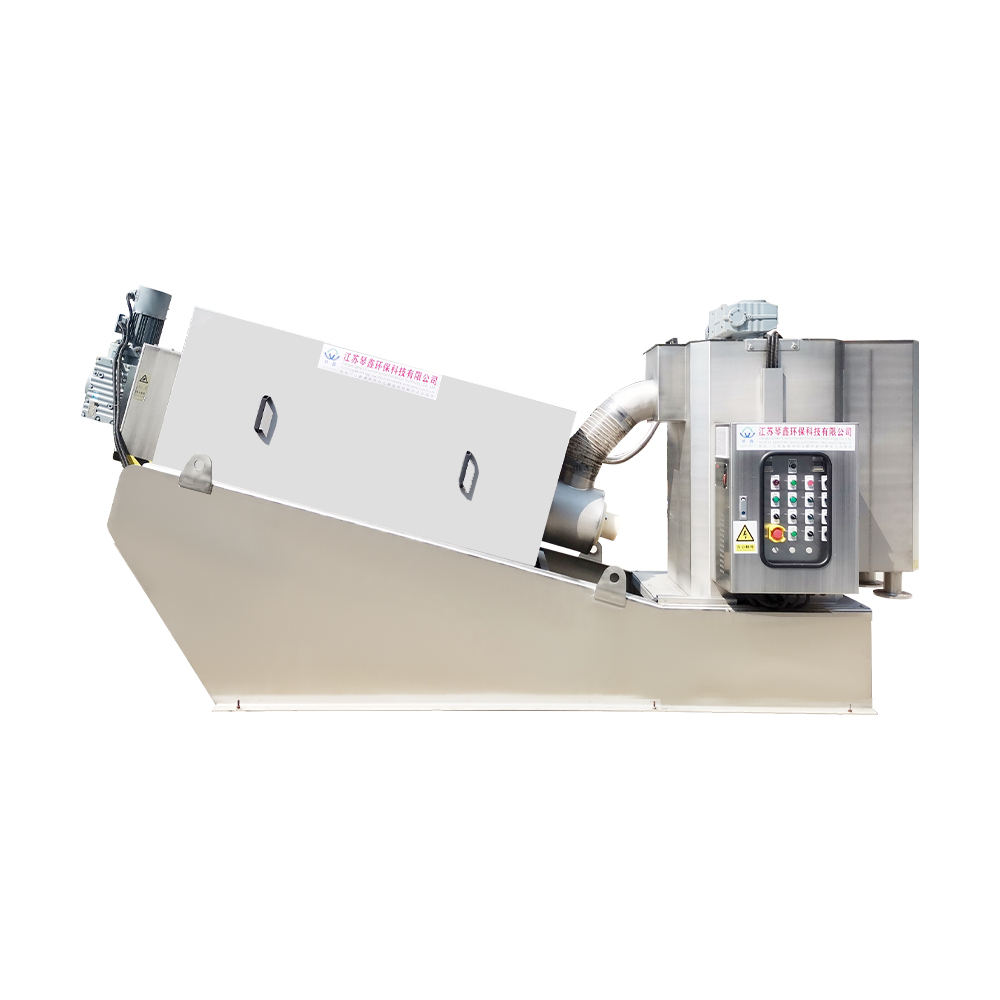

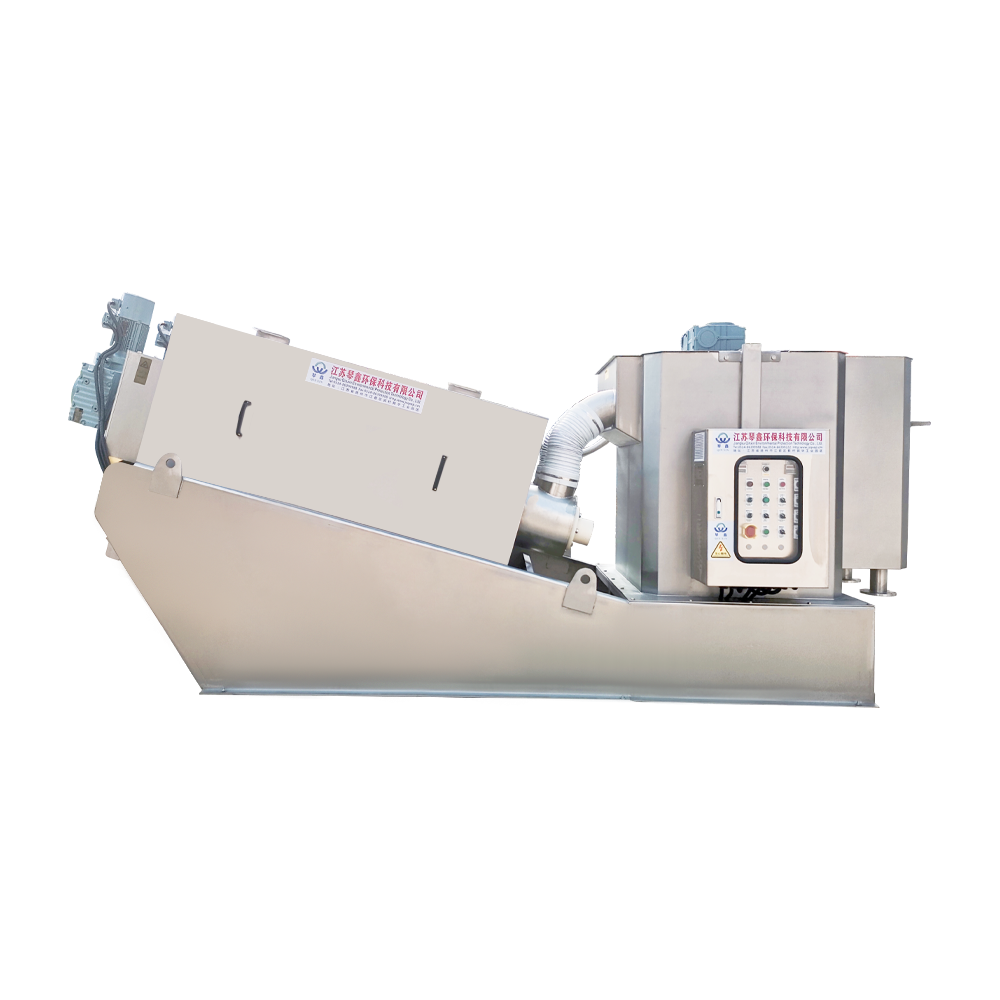

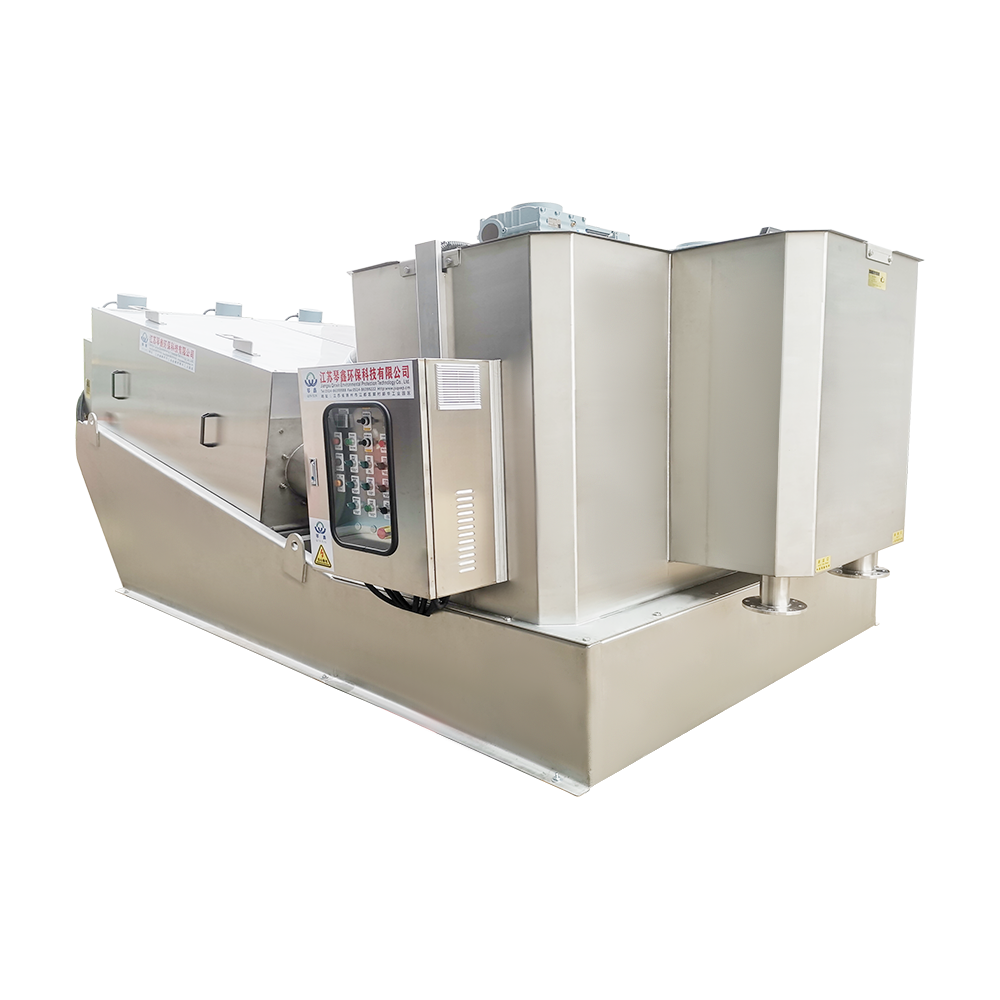

3. Projeto e seleção de equipamentos

Seleção de componentes de alta qualidade: selecione componentes de alta qualidade e duráveis, como parafusos de alta resistência, telas resistentes à corrosão e motores de alta precisão para melhorar a confiabilidade geral e a vida útil do equipamento.

Projeto modular: o design modular é adotado para facilitar a instalação, manutenção e substituição do equipamento. Por exemplo, o motor, o redutor, o parafuso e outros componentes são projetados como módulos independentes. Quando um módulo falha, ele pode ser substituído rapidamente para reduzir o tempo de inatividade.

Design fácil de manutenção: No estágio de design do equipamento, é dada a consideração completa à conveniência da manutenção. Por exemplo, configure peças fáceis de remover, reservar espaço de manutenção suficiente, adotar interfaces padronizadas, etc.

4. Estratégia de manutenção preventiva

Plano de manutenção regular: desenvolva um plano de manutenção preventiva detalhado, incluindo inspeção regular, limpeza, lubrificação e substituição de peças de uso. Ajuste o ciclo de manutenção de acordo com o tempo de operação real e o monitoramento dos dados do equipamento para garantir que o equipamento esteja sempre em boas condições.

Treinamento de manutenção: Forneça treinamento profissional para operadores e pessoal de manutenção para familiarizá -los com os métodos de estrutura, princípio e manuseio de falhas comuns do equipamento. Através do treinamento, melhore o nível de habilidade do pessoal de manutenção e reduza as falhas do equipamento causadas por operação inadequada.

Registros de manutenção e análise: Estabeleça um sistema de registro de manutenção de equipamentos para registrar o conteúdo, o tempo e os resultados de cada manutenção em detalhes. Através da análise dos registros de manutenção, descubra os links fracos do equipamento e otimize a estratégia de manutenção.

POR

POR

TOPO

TOPO